ブレーキの当たり付け

【装着時の注意事項】

■中古ローターに新品パッドを装着の場合

ローター表面の状態をご確認いただき、ローターの厚みが摩耗限度値内にある事をご確認下さい。

装着前のブレーキパッドが同じ摩材以外のパッドを装着する場合は、ローター表面の被膜を必ずサンドペーパー等で削り取って下さい。

注:カーボン系パッドの場合、特に被膜形成時に異なるパッドの被膜が残っていると上手く被膜形成が出来なくなってしまい、制動力が発揮されない事があります。

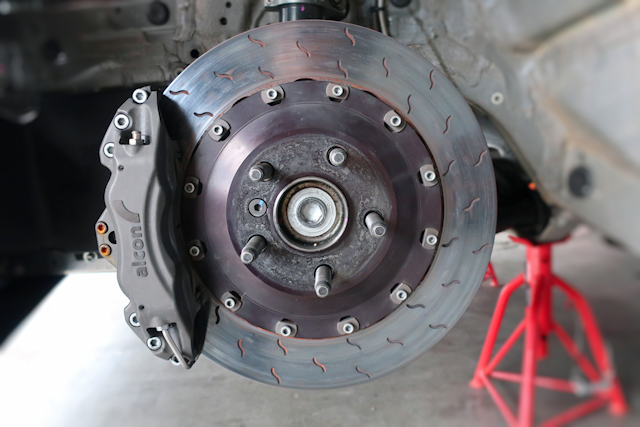

レコード盤摩耗ローター表面が右画像の様なレコード盤摩耗等、荒れている様でしたら必要に応じて荒めのサンドペーパー(#60~#120)で表面を出来るだけ平滑にならして下さい。(出来るだけ平面接触に近づけますと当たりが付きやすくなります)

■新品ローターに新品パッドを装着の場合

ローター表面には油脂分や防錆処理等を塗布している場合があります。

ローター表面のパッド接触面については充分脱脂して、防錆処理が塗布されている場合は除去後、ブレーキパッドを装着下さい。

走行状況によっても異なりますが、ストリート走行使用で大体100~500Km程の間で当たりを付けます。

当たり付け走行時には、急制動等の急激に温度が上昇する様な走行は避けて下さい。

特に新品ローターを同時交換して当たり付けする場合は、急激にローター温度が上昇する様な走行をするとローターが歪んでしまい、ブレーキジャダーの原因となりかねません。(歪の振れ具合によってはローター交換になります)

新品ローター装着時の場合は、ローター表面のクロスハッチが消えれば、接触面が全当たりとなりパッド本来の性能が発揮される状態となります。

【走行時の注意事項】

【サーキットでの当たり付け方法】

特に高温時の性能追求に特化したカーボンコンポジットメタルのハイスチール材やセミメタル材については、ブレーキに厳しいサーキットや車輌で使用する事を前提にした摩材配合としていますので使用前にはご注意下さい。(当たり付けが失敗すると強めのジャダーが発生する事があります)

- コースインして、適度な負荷を掛ける様にパッド(ローター)に徐々に熱を入れていくイメージでブレーキングしていきます。

その際、急ブレーキや低負荷で引きづるようなブレーキングは避けて下さい。

- 徐々にペースを上げていき、ストレートの長い箇所で50~70%程度*1のブレーキングを織り交ぜていきます。

(カーボン系パッドは比較的当たりは付きやすいです)タイムアタック時の様なフルブレーキングは避けていただき、徐々に皮膜をローター表面にのせていく様にブレーキングしていきます。

※カーボンコンポジットメタルの場合は、カーボン被膜(黒っぽい被膜)がローター表面に全面当たりすれば完了です。

※セミメタル(ハイスチール材)については、当たり付けのブレーキングを強めに踏み込み、効きが上がっていくと完了です。

セミメタル(ミドルスチール材)ですと弱い踏力でも比較的当たり付けは完了しやすいのですが、ハイスチール材については、ローターの当たりが弱いと、ローター表面が不均等な被膜になり、強いブレーキジャダーが発生する事があります。

- 周回数はサーキットによりますが、大体1~3周以内で一旦ピットインして*2自然冷却して下さい。

(ミニサーキットや減速区間の少ないサーキットは適宜長めに実施して下さい)

- ピットイン時にローターの当たり(ローター表面が均一にあたっているか)や車輌のチェック後、コースイン走行時にブレーキングに特に問題ない様でしたら本格的なサーキット走行を行って下さい。

※サーキット走行を重ねていますと、ブレーキパッド・ブレーキローターはもちろんですが、キャリパー等も高温に晒される為、キャリパーのダストシール・オイルシールやフルードの点検・確認をしていただくようお願いします。

サーキットによってはパッドから煙が出る事もありますが、多少の煙の場合はパッド成分等が焼けている事による一時的なものなので過度に気にする必要はありません。

*1サーキット走行時のブレーキングに際しては、くれぐれも後続車に迷惑を掛けない様、お気を付け下さい。

*2ピットレーンの長いサーキット等は、ミニサーキットよりもピットストップ静止時間(冷却時間)は早めでも構いません。

ブレーキパッドの被膜について

被膜とは、パッドの原料がローター表面に付着し形成された薄い膜の事を言います。カーボン被膜や酸化被膜とも呼称されていますが、被膜の成分はカーボンだけでなく色々な原料が溶けて付着している為、専門用語では「トランスファーフィルム」と呼称します。被膜形成は、パッドの摩擦材原材料やローター表面温度、パッドとローターの圧着具合(ブレーキを掛ける強さ)によって被膜の成分や厚さが変化します。ブレーキパッドは、被膜をローターに形成する事でパッド摩耗やローター摩耗が変化したり、効きの安定や特性が変わってきます。被膜はローター温度やブレーキを掛ける圧力によって変化しますので、絶えず形成されたり剥がれたりを繰り返しています。(温度が高いと熱くなり、低くなると薄くなります)使用状況により被膜形成にムラが出たりする事もありますが、走行上不具合が無ければ神経質になる必要はありませんが、メインとなる使用状況と選択するブレーキパッドの摩擦材特性がマッチしていれば特に問題はありません。問題なのはパッドの性能云々よりも、使用環境に合ったパッド摩材を選択し、適合しているかどうかの方が重要な事だと言えます。

【推奨されない事例】

重量車向けのパッド摩材を低負荷の軽量車に装着。(使用車輌に対して使用パッドがオーバースペック)

街乗りで殆ど低速走行が多くブレーキ負荷が掛からない(常に低踏力)状態で高摩擦系のパッド摩材を装着。

必要以上なオーバースペックになると、被膜が形成される前に効きすぎて減速が完了してしまう為、被膜形成に必要なブレーキ圧力が掛けられず、常に低踏力な状態で使用する事になり扱いづらくなります。

また、被膜が無い状態での使用環境下ですとパッドの摩耗を抑制したり、ロータ摩耗を抑制する機能が低下してしまい、最悪被膜が斑状になりジャダーが発生する原因となる事があります。